Trubschachen ist Standort einer national bekannten Biscuitfabrik. Doch in der Gemeinde im Emmental wird auch anderswo Lebensmittel hergestellt, so etwa in der Käserei Götschi AG. Der Milchverarbeitungsbetrieb liegt westlich des Dorfkerns an der Hauptstrasse nach Langnau. Die wirtschaftliche Entwicklung des Unternehmens gestaltete sich über die Jahrzehnte dynamisch: In den 1970er-Jahren wurden jährlich nur einige hunderttausend Kilogramm Milch angeliefert. Aktuell werden 6 Mio Kilogramm pro Jahr zu rund einem Drittel zu Gruyère-Käse umgewandelt. Zudem wird eine breite Palette von Milchfrischprodukten wie Butter, Molkendrink, Ziger, Quark und Joghurts hergestellt. In einem Anbau ist ein einfach eingerichtetes Verkaufsgeschäft mit Kühlregalen eingerichtet worden. Die lokale Kundschaft bezieht dort diese Frischprodukte via Self-Scanning und Kartenzahlung. Die Käserei ist überdies Hauptlieferant von Butter für Kamblys Biscuitproduktion.

Ein unternehmerischer Käser

In vielerlei Hinsicht ist das milchverarbeitende Unternehmen fürs Emmental untypisch. Käsermeister Martin Götschi fällt als Haupteigner der Aktiengesellschaft die unternehmerischen Entscheidungen selbst, ein markanter Unterschied zu den genossenschaftlich organisierten Käsereien der Umgebung. Ausserdem ist dem Unternehmen noch ein Schweinezucht- und Mastbetrieb angeschlossen.

Die Sensibilität für Energiefragen liegt in der Kombination dieser beiden Betriebszweige begründet. So errichtete bereits Götschi senior 1985 eine kleinere Biogasanlage in der Nähe der Stallungen und installierte ein Mini-Blockheizkraftwerk (BHKW) der Marke «Totem». Die aus der Verbrennung des Biogases entstehende Wärme führte er einem Dampfkessel zu, das zur Aufbereitung von Schweinefutter diente. «Sein Hauptmotiv war damals, Heizöl zu sparen. Damals gab es noch keinen finanziellen Anreiz, überschüssigen Strom ins Leitungsnetz der Kraftwerke einzuspeisen», sagt Martin Götschi.

Fossiles CO2 sparen

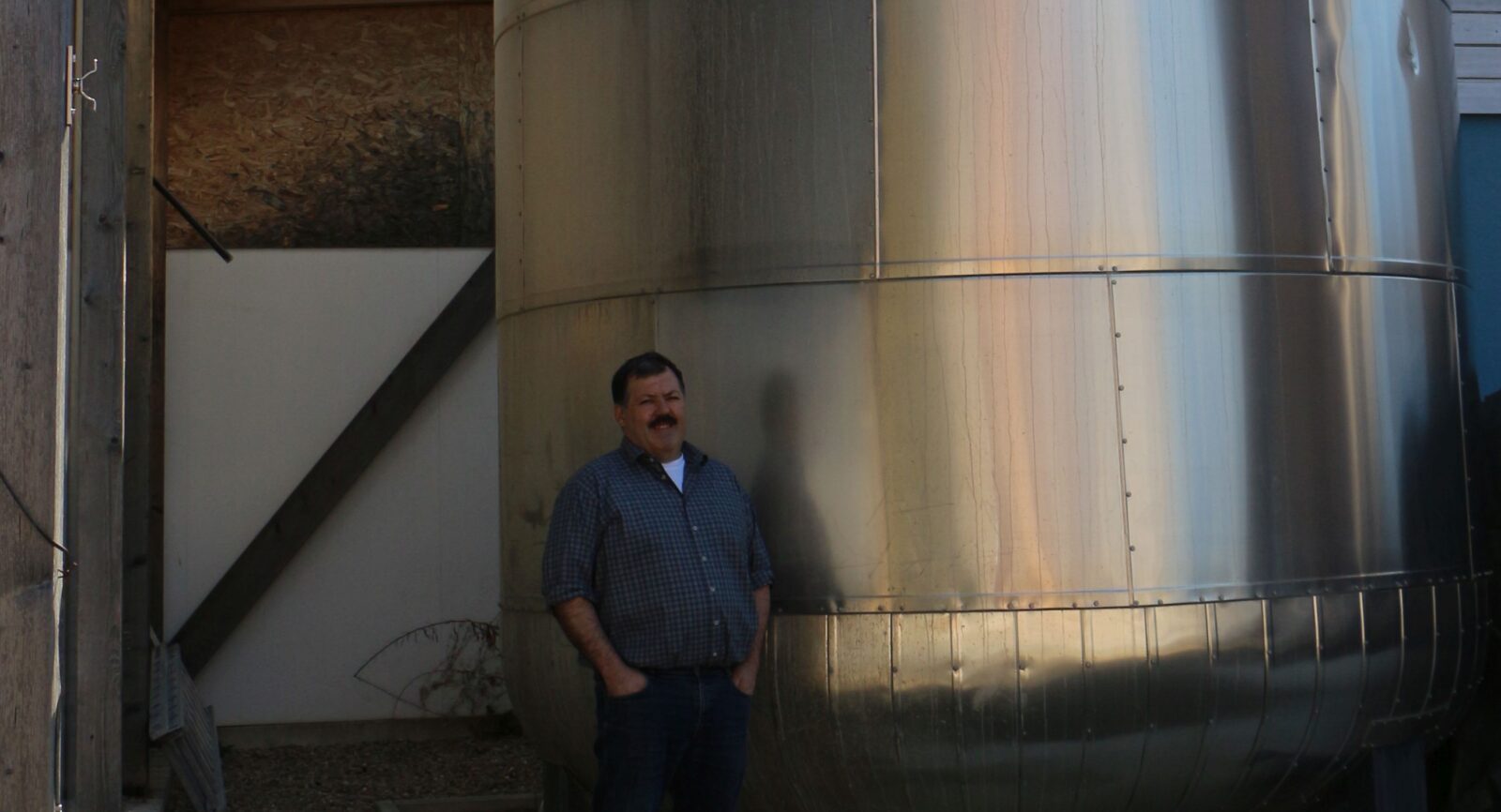

Parallel zur Vergrösserung des Mastbetriebs wurde das Gärvolumen der Biogasanlage von 150 auf 850 m3 erweitert. Gleichzeitig wurde 2006 ein neuer Gasmotor mit höherer Leistung (60 kW) eingebaut. Mit der Einführung der kostendeckenden Einspeisevergütung ab 2009 als neues Förderinstrument für Strom aus alternativen Energiequellen (Photovoltaik, Biomasse, Holz, Klärgas usw.) war der Gedanke naheliegend, ein noch grösseres BHKW am selben Standort einzurichten, um Strom bereitzustellen und ins Netz einzuspeisen.

Doch dieser finanzielle Anreiz der Förderung allein reichte nicht, sich zu einer erneuten Investition zu entschliessen. Denn angesichts der etwas abgelegenen Biogasanlage waren Abklärungen zu treffen: Wohin mit der Wärme? Dazu sagt Götschi: «Die meisten Haushalte haben einen erhöhten Wärmebedarf in den Wintermonaten, währenddessen ich im Sommer über einen Wärmeüberschuss verfüge.»

Im Gespräch mit Fachleuten der CO2-Kompensations-Stiftung KliK kam die zündende Idee, das Biogas über eine Leitung in die Käserei zu ziehen. Denn Energie aus Biomasse lässt sich in einem Lebensmittelbetrieb, der quasi 365 Tage im Jahr läuft, ideal verwerten, sowohl als elektrischen Strom als auch in der Form von Wärme.

Hürdenlauf

Aus dem ersten Gedanken entstand ein komplexes Energie-Projekt, das viel Geduld und zahlreiche Gespräche mit Experten und Behörden abverlangte. «Jedermann findet Energie aus Biomasse eine gute Sache, aber wenn es um die Realisierung eines Projekts geht, ist es ein Hürdenlauf», erinnert sich Götschi an die Umsetzungsphase. So war es notwendig, die erforderlichen Baubewilligungen einzuholen und ̶ im Gleichschritt der etappenweisen Sanierung der kommunalen Zufahrtsstrassen ̶ auch die Gasleitung zu verlegen.

Mit dem Betreiben einer über mehrere Parzellen verlaufenden Gasleitung wird man zum Gasnetzbetreiber. Damit wurde es nötig, ein Betriebsreglement zur Qualitätssicherung, zum Pikettdienst und zur Sicherheit der Gasanlagen zu entwerfen und dies vom kantonalen Amt für Umwelt und Energie absegnen zu lassen. Ausserdem war es der Käserei verwehrt, von CO2-Kompensationsgeschäften zu profitieren, solange der Betrieb Teil einer Branchenlösung war.

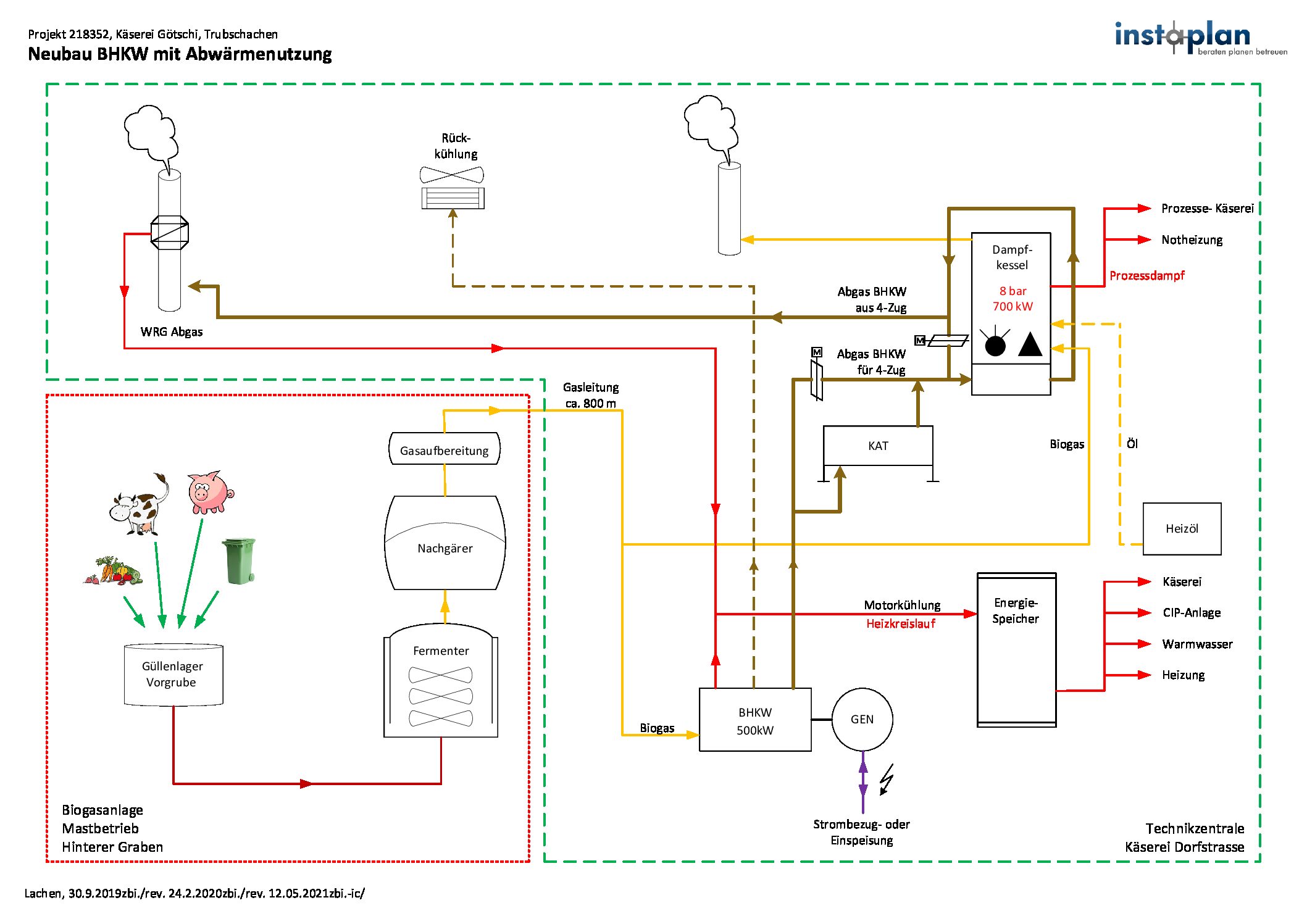

Dampf für den Käsereibetrieb

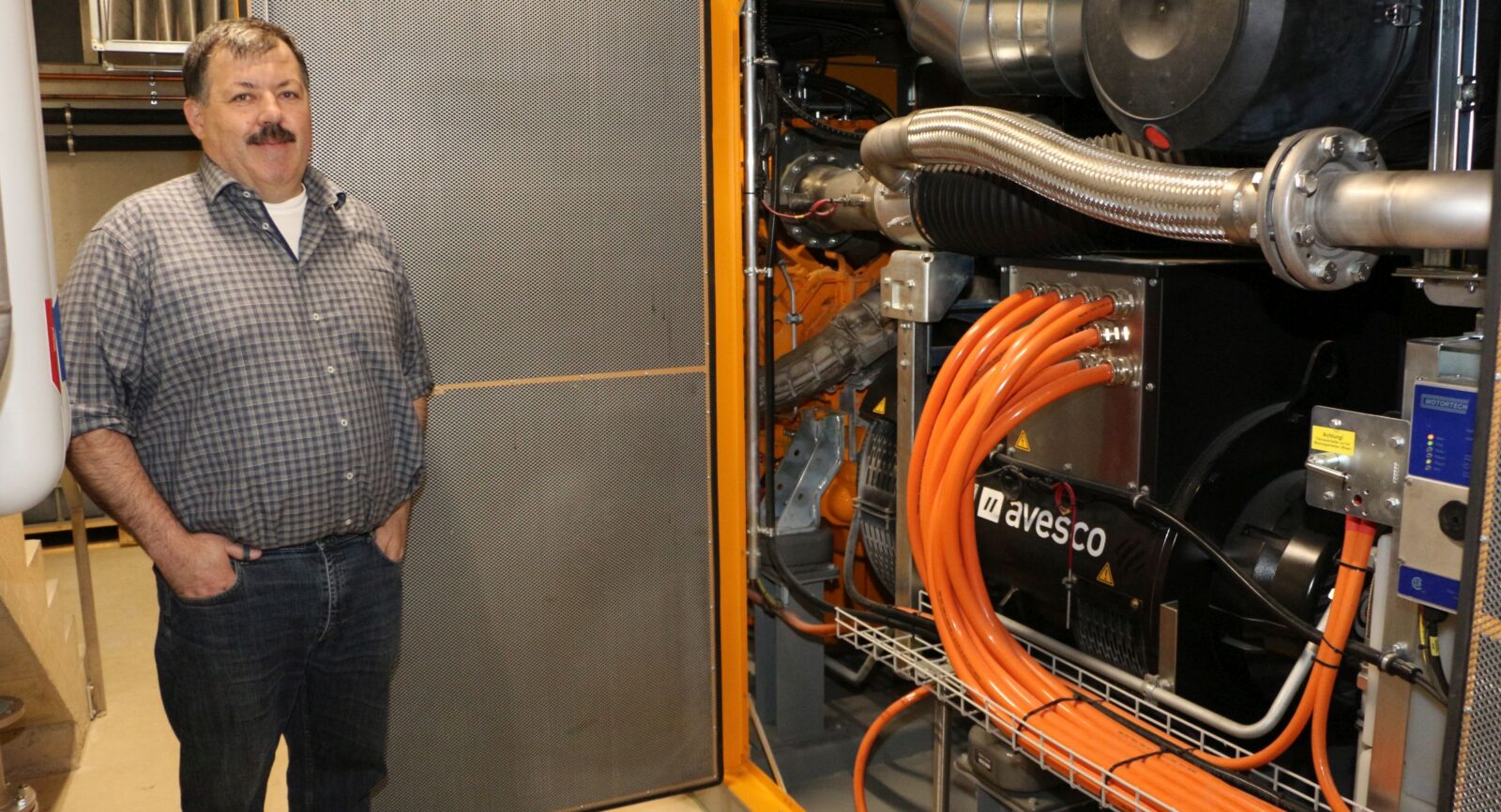

Seit Anfang 2020 steht nun das topmoderne Blockheizkraftwerk (BHKW) im Untergeschoss. Die Motorenkühlung liefert Niedertemperaturwärme von 85 °C für die Gebäudeheizung und von Warmwasser für die CIP-Anlage (Cleaning-in-Place) und die allgemeine tägliche Reinigung. Zur Deckung des Spitzenbedarfs wird ein Pufferspeicher regelmässig geladen.

Zusätzlich ist ein Abgaswärmetauscher in einem Dampferzeuger integriert. Die BHKW-Abgase werden über einen so genannten «vierten Kesselzug» durch den Dampfkessel geführt. Dadurch wird das Wasser im Kessel erwärmt und dementsprechend Dampf erzeugt. Der so entstehende 130 bis 150 °C heisse Wasserdampf versorgt die wichtigsten Prozesse der Käserei, so etwa die Pasteurisation und die Käsefertigung. Die Wärmeverteilung für die unterschiedlichen Verbraucher geschieht ab dem Dampferzeuger über Temperaturregelungen und Mischventile. Die Zuverlässigkeit des Dampfs wird geschätzt: «Eine hocheffiziente Form, grosse Mengen an Prozesswärme schnell zur Verfügung zu haben». Das Abgas wird – nach Durchströmen des vierten Kesselzugs – nochmals in einem Abgaswärmetauscher abgekühlt und die Energie ebenfalls an den Energiespeicher abgegeben.

Teil eines virtuellen Kraftwerks

Das BHKW verfügt zudem über einen Netzanschluss. So kann die elektrische Leistung vor Ort direkt genutzt oder Strom ins öffentliche Netz eingespeist werden. Der Biogas-Anlagebetreiber profitiert von einem festen Vergütungssatz für die Leistungsklasse bis 500 kW gemäss der Energieförderungsverordnung. Die kostendeckende Einspeisevergütung (KEV – in Rp./kWh) setzt sich aus einer Grundvergütung und einem Bonus für landwirtschaftliche Biomasse zusammen. Vom Bonus profitiert jeder Betreiber, wenn dieser nicht mehr als 20% nicht-landwirtschaftliche Co-Substrate in der Anlage vergären lässt.

Zusätzlich kooperiert die Käserei Götschi AG mit dem Stromdienstleister Fleco Power AG. Das Unternehmen tritt am Strommarkt als «virtuelles Kraftwerk» auf und kann aufgrund von Ausschreibungen ihre Leistung dem Schweizer Stromnetz als Regelenergie anbieten. Wenn zu viel elektrischer Strom ins Netz drängt, werden Anlagenleistungen in Sekunden reduziert oder in wenigen Minuten ganz abgestellt. Wenn mehr Strom nötig ist, werden die Anlagen wieder hochgefahren. Diese Dienstleistung für die Netzstabilität wird vom Netzbetreiber Swissgrid entschädigt. Fleco Power gibt die Entschädigung an die Anlagebetreiber weiter und verschafft diesen einen Zusatzverdienst über die KEV hinaus.

Die Zukunft

Der Käsereiunternehmer Martin Götschi ist weiterhin bestrebt, die energetische Optimierung seines Betriebs voranzutreiben. Mit der sukzessiven Erhöhung der Zufuhr von Biogas wird der Anteil an Heizöl für die Bereitstellung von Prozesswärme massiv zurückgefahren. Sobald genügend Biogas vorhanden ist, wird die Käserei grundsätzlich auf den Einsatz von Heizöl verzichten können. Denn nebst dem BHKW kann auch der – ebenfalls erneuerte – Zweistoffbrenner des Dampfkessels mit Biogas betrieben werden. Somit wird Heizöl künftig lediglich zur Betriebssicherheit bei Störungen oder Wartungsarbeiten eingesetzt. Sein nächstes Projekt: Mittels einer Absorptionskältemaschine, welche die BHKW-Abwärme zusätzlich nutzt, soll «Kälte erzeugt» und via Kältemittel-Kreislauf in Teilen des Betriebs Wärme entzogen werden.

Wärme-Kraft-Kopplung der Käserei Götschi AG in Zahlen

Installierte Leistung:

Avesco Gasmotor TBG9512K-BG (elektr.) 500 kW

Avesco Gasmotor TBG9512K-BG (therm.) 540 kW

Wärmeverbrauch:

Die Käserei verbrauchte im Jahre 2019 mehr als 100’000 kg Heizöl. Mit der Installation des BHKW konnte 2020 mehr als ein Drittel davon eingespart werden. Mittelfristig wird das BHKW den jährlichen Wärmebedarf des Betriebs fast vollständig decken können.

Einspeisung elektr. Strom ins Netz: Im Jahresverlauf stark variabel

Biogas-Leitung Biogasanlage zur Käserei: 850 Meter

Weitere Informationen:

Martin Götschi

Käserei Götschi AG

Dorfstrasse 58, 3555 Trubschachen

info@kaeserei-goetschi.ch